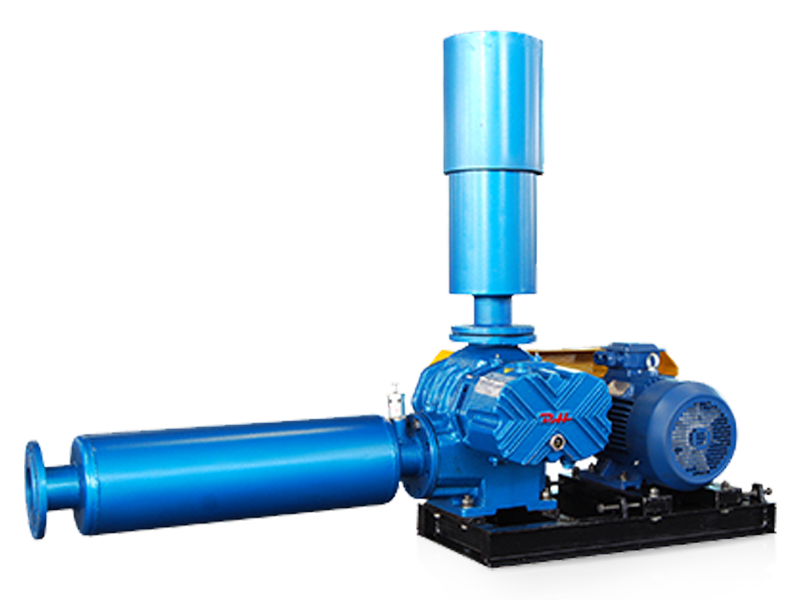

In un'epoca in cui la sostenibilità non è più facoltativa ma imperativa, l'ottimizzazione delle attrezzature industriali per l'efficienza energetica è diventata una pietra miliare dell'eccellenza operativa. Soffianti centrifughi a più stadi , spesso considerato come cavalli di lavoro in settori come il trattamento delle acque reflue, il trasporto pneumatico e la lavorazione chimica, presentano un'opportunità unica di risparmio energetico. Queste macchine, sebbene robuste, possono essere perfezionate per offrire prestazioni superiori consumando meno energia. Di seguito, esploriamo diverse strategie sofisticate per migliorare la loro efficienza energetica.

Precisione nella progettazione del sistema

Un sistema ben progettato è il fondamento dell'efficienza energetica. Inizia esaminando le specifiche di progettazione del soffiatore per garantire l'allineamento con i requisiti dell'applicazione. I soffiatori di grandi dimensioni, ad esempio, funzionano inefficiente a carichi parziali, portando a inutili spese energetiche. Impiegare simulazioni di fluidodinamica computazionale (CFD) per mettere a punto la geometria della girante e ottimizzare i percorsi del flusso d'aria. Questo approccio meticoloso riduce al minimo la turbolenza e le cadute di pressione, consentendo al soffiatore di funzionare al suo potenziale di picco.

Drive di frequenza variabile: un punto di svolta

L'integrazione delle unità di frequenza variabile (VFD) si presenta come uno degli aggiornamenti più trasformativi per i soffianti centrifughi a più stadi. Modulando la velocità del motore per abbinare la domanda in tempo reale, i VFD eliminano le inefficienze associate a un funzionamento costante. Ciò non solo riduce il consumo di energia, ma estende anche la durata della durata dei componenti meccanici. In sostanza, i VFD consentono agli operatori di raggiungere un armonioso equilibrio tra prestazioni e utilizzo delle risorse.

Sistemi di controllo avanzati

Sfruttare il potere dei sistemi di controllo intelligenti può produrre notevoli dividendi. I controller moderni dotati di algoritmi predittivi monitorano i parametri operativi in tempo reale, identificando le inefficienze prima di intensificare. Questi sistemi consentono regolazioni senza soluzione di continuità alle palette guide all'ingresso o alle impostazioni del diffusore, garantendo condizioni aerodinamiche ottimali. Il risultato? Una macchina finemente sintonizzata che opera con precisione chirurgica, minimizzando i rifiuti e massimizzando la produzione.

Manutenzione regolare: l'eroe sconosciuto

Trascurare la manutenzione ordinaria è simile a lasciare denaro sul tavolo. Nel tempo, l'usura degradano i componenti come guarnizioni, cuscinetti e giranti, causando perdite interne e aumento dell'attrito. L'implementazione di un rigoroso programma di manutenzione non solo preserva l'integrità di queste parti, ma sostiene anche l'efficienza energetica. La lubrificazione, i controlli di allineamento e l'analisi delle vibrazioni dovrebbero essere elementi non negoziabili del regime di manutenzione.

Miglioramenti aerodinamici

La ricerca dell'efficienza spesso riporta ai fondamenti dell'aerodinamica. L'aggiornamento a giranti ad alta efficienza realizzati con materiali avanzati può ridurre significativamente la resistenza e migliorare le dinamiche del flusso d'aria. Inoltre, il retrofit di soffianti con sistemi di filtrazione a bassa resistenza garantisce che l'assunzione d'aria rimanga libera, migliorando ulteriormente le prestazioni. Queste modifiche sottili ma di grande impatto possono ridurre collettivamente l'uso di energia.

Innovazioni di recupero del calore

I soffianti centrifughi a più stadi generano calore sostanziale durante il funzionamento. Invece di consentire a questa energia termica di dissiparsi nell'atmosfera, prendi in considerazione l'implementazione di sistemi di recupero del calore. Il calore catturato può essere riproposto per il riscaldamento dello spazio, il riscaldamento di processo o persino la generazione di elettricità attraverso unità di cogenerazione. Questo approccio simbiotico non solo riduce la domanda di energia complessiva, ma si allinea anche ai principi dell'economia circolare.

Formazione e coinvolgimento dell'operatore

La sola tecnologia non può garantire l'efficienza; Le competenze umane svolgono un ruolo altrettanto fondamentale. Investire in programmi di formazione completi per gli operatori garantisce che comprendano le sfumature dell'ottimizzazione del soffiatore. Autorizzati dalla conoscenza, possono prendere decisioni informate, risolvere le anomalie e contribuire a una cultura di miglioramento continuo. Dopotutto, una squadra ben addestrata è il perno di qualsiasi iniziativa di risparmio energetico di successo.

Migliorare l'efficienza energetica dei soffianti centrifughi a più stadi è sia un'arte che una scienza. Richiede un approccio olistico che sposa la tecnologia all'avanguardia con pratiche disciplinate. Dalla sfruttamento delle spinte di frequenza variabile all'abbraccio innovazioni aerodinamiche, ogni strategia contribuisce a un'operazione più sostenibile ed economica. Mentre le industrie si sforzano di soddisfare rigorosi parametri ambientali, l'adozione di queste misure non solo conserverà le risorse, ma fortificherà anche un vantaggio competitivo. Il percorso verso l'efficienza può richiedere uno sforzo, ma i premi - risparmi finanziari, emissioni ridotte e maggiore affidabilità - valgono l'investimento.