Comprendere i requisiti di sistema

Il fondamento della scelta del giusto ventilatore centrifugo inizia con la determinazione accurata dei requisiti di flusso d'aria e pressione del sistema. Il flusso d'aria (misurato in CFM o m³/h) rappresenta il volume d'aria necessario, mentre la pressione statica (misurata in pollici di colonna d'acqua o Pascal) indica la resistenza che il ventilatore deve superare nelle vostre condutture e apparecchiature.

Per calcolare il flusso d'aria richiesto, considerare le specifiche dell'applicazione. Ad esempio, una cabina di verniciatura richiede in genere 100 CFM per piede quadrato di superficie, il che significa che una cabina di 10x10 piedi richiederebbe circa 10.000 CFM. I sistemi di raccolta delle polveri industriali richiedono generalmente 100-200 CFM per piede quadrato di apertura della cappa, a seconda del materiale da raccogliere.

Il calcolo della pressione statica prevede la somma di tutti i punti di resistenza nel sistema:

- Perdite per attrito nelle condutture (tipicamente 0,1-0,3 pollici per 100 piedi di condotto diritto)

- Resistenza del filtro (0,5-2,0 pollici per filtri puliti, fino a 6 pollici quando caricati)

- Perdite nel gomito e nel raccordo (0,1-0,5 pollici per raccordo)

- Resistenza delle apparecchiature (scambiatori di calore, batterie, serrande)

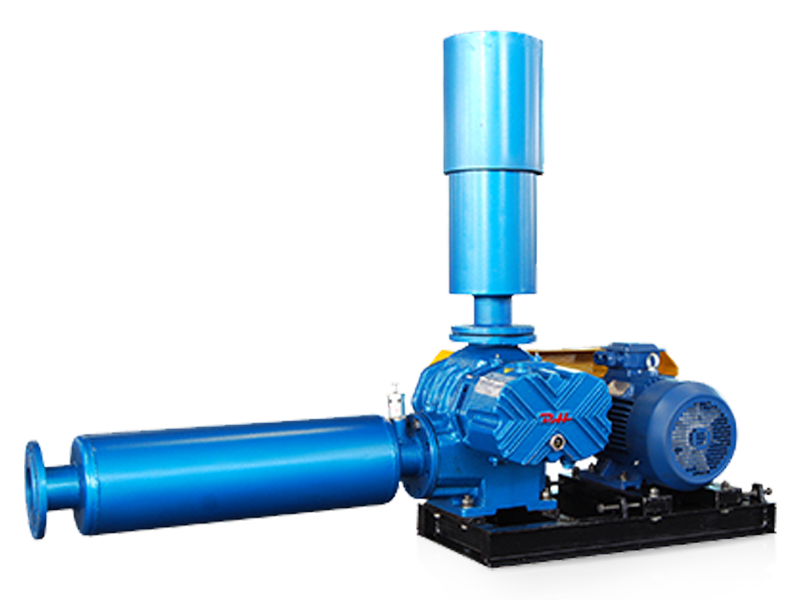

Scegliere il tipo di soffiatore e il design delle ruote giusti

Le soffianti centrifughe sono disponibili in diverse configurazioni di ruote, ciascuna ottimizzata per applicazioni specifiche. I tre tipi principali sono quelli con pala inclinata all'indietro, curva in avanti e radiale, con livelli di efficienza che vanno dal 65% all'85% a seconda della configurazione .

| Tipo di ruota | Efficienza | Capacità di pressione | Le migliori applicazioni |

|---|---|---|---|

| Inclinato all'indietro | 78-85% | Da medio ad alto | HVAC, sistemi di aria pulita |

| Curvo in avanti | 65-75% | Da basso a medio | HVAC a bassa pressione, forni |

| Lama radiale | 70-78% | Alto | Movimentazione materiali, particelle abrasive |

Le ruote inclinate all'indietro offrono la massima efficienza e sono autolimitanti nel consumo energetico, rendendole ideali per il funzionamento continuo nei sistemi HVAC. Le ruote curve in avanti forniscono un flusso d'aria elevato a velocità inferiori e sono compatte, adatte per installazioni con vincoli di spazio. Il design delle lame radiali gestisce efficacemente l'aria carica di particolato e resiste all'accumulo, rendendole la scelta ideale per la raccolta della polvere industriale in cui si potrebbero incontrare segatura, trucioli metallici o polveri chimiche.

Selezione del materiale in base alle condizioni operative

La compatibilità dei materiali con il flusso d'aria è fondamentale per la longevità e la sicurezza del ventilatore . La scelta sbagliata del materiale può portare a corrosione, erosione o guasti catastrofici in casi estremi.

Considerazioni sulla temperatura

La struttura standard in acciaio dolce funziona bene per temperature ambiente fino a 93 °C (200 °F). Per applicazioni comprese tra 200 e 400 °F, come essiccatori industriali o scarichi di processo, specificare una struttura per alte temperature con cuscinetti e barriere termiche migliorati. Al di sopra dei 400°F avrete bisogno di leghe speciali o rivestimenti refrattari, con costi che aumentano del 150-300% rispetto alle unità standard.

Ambienti corrosivi ed esplosivi

Gli impianti di lavorazione chimica spesso richiedono una struttura in acciaio inossidabile 304 o 316 per resistere ai fumi corrosivi. I soffiatori in plastica rinforzata con fibra di vetro (FRP) gestiscono efficacemente acidi e basi altamente corrosivi e costano il 20-40% in meno rispetto agli equivalenti in acciaio inossidabile. Per ambienti con polveri esplosive come mulini o movimentazione di cereali, sono obbligatori rivestimenti in alluminio o antiscintilla antiscintilla, insieme alle specifiche di costruzione antiscintilla AMCA.

Configurazione del motore e dell'azionamento

Il corretto dimensionamento del motore garantisce un funzionamento affidabile senza sovraccarico. I motori devono essere dimensionati per il 110-125% della potenza frenante calcolata nel punto operativo selezionato per fornire un fattore di servizio adeguato.

Le soluzioni ad azionamento diretto montano la ventola direttamente sull'albero motore, offrendo semplicità ed efficienza del 95-98%. Tuttavia, limitano le opzioni di regolazione della velocità e potrebbero richiedere modifiche al motore per diversi punti operativi. Le configurazioni con trasmissione a cinghia offrono flessibilità con regolazioni della velocità attraverso la sostituzione della puleggia e in genere costano inizialmente $ 200-500 in meno, ma la sostituzione della cinghia ogni 12-24 mesi aggiunge requisiti di manutenzione. Gli azionamenti a frequenza variabile (VFD) consentono un controllo preciso del flusso e possono ridurre il consumo di energia del 20-50% in applicazioni a carico variabile, pagando il premio di $ 800-3.000 entro 1-3 anni attraverso il risparmio energetico.

Valutazione delle Curve di Prestazione e dei Punti Operativi

Ogni ventilatore centrifugo ha una curva di prestazione che mostra la relazione tra flusso d'aria e pressione a varie velocità. Il punto di funzionamento del sistema dovrebbe rientrare nel 60% centrale della curva delle prestazioni del ventilatore per garantire un funzionamento stabile ed efficiente . Operando troppo a sinistra si rischiano picchi e instabilità, mentre operando troppo a destra si riduce l'efficienza e si può causare un sovraccarico del motore.

Quando si esaminano le curve del produttore, verificare diverse specifiche critiche:

- Il punto di massima efficienza si verifica generalmente al 50-60% della capacità massima del flusso d'aria

- Livelli di potenza sonora (misurati in dBA) nel punto operativo, con 85 dBA o inferiori preferiti per installazioni interne

- Curva della potenza al freno per confermare l'adeguatezza del dimensionamento del motore

- Margine di stabilità che mostra che il ventilatore non si muoverà in condizioni di normali variazioni del sistema

Richiedi dati di test certificati secondo lo standard AMCA 210 o ISO 5801 per garantire previsioni affidabili sulle prestazioni. Sono comuni variazioni delle prestazioni del 5-10% rispetto alle curve pubblicate, quindi incorpora fattori di sicurezza appropriati nella tua selezione.

Requisiti di installazione e controllo del rumore

I ventilatori centrifughi generano rumore attraverso turbolenze aerodinamiche, vibrazioni meccaniche e funzionamento del motore. Una riduzione di 10 dBA del livello sonoro viene percepita come un dimezzamento del rumore , rendendo utile il controllo del rumore negli spazi occupati.

I livelli sonori sono direttamente correlati alla velocità della punta, dove la velocità della punta è uguale a π × diametro × RPM ÷ 12. Riducendo la velocità operativa del 20% in genere si riducono i livelli sonori di 5-7 dBA riducendo al contempo il flusso d'aria di circa il 20% e la pressione del 36%. Se l'applicazione lo consente, sovradimensionare la ventola e farla funzionare a velocità ridotta migliora significativamente l'acustica.

I silenziatori di ingresso e uscita possono ridurre la trasmissione del suono di 10-25 dBA ma aggiungono perdite di pressione statica di 0,5-2,0 pollici che devono essere incluse nei calcoli del sistema. I supporti di isolamento dalle vibrazioni prevengono la trasmissione del rumore trasmesso dalla struttura e costano $ 150-600 a seconda delle dimensioni del ventilatore. Per le installazioni esterne, gli alloggiamenti resistenti alle intemperie aggiungono $ 500-2.000 ma proteggono motori e controlli dai danni ambientali.

Considerazioni sui costi a lungo termine

Il prezzo di acquisto iniziale rappresenta solo il 10-25% del costo totale di proprietà su una durata di vita tipica di 15-20 anni di un soffiatore. I costi energetici dominano le spese del ciclo di vita, rappresentando spesso il 60-80% dei costi totali di proprietà .

Considera un ventilatore da 25 HP che funziona 6.000 ore all'anno a $ 0,12 per kWh. Con un’efficienza del 75%, il costo energetico annuale raggiunge circa 13.400 dollari. L'aggiornamento a un modello di efficienza dell'82% consente di risparmiare circa 1.250 dollari all'anno, recuperando un premio di 3.000 dollari in meno di tre anni. In 15 anni, questo miglioramento dell’efficienza consente di risparmiare oltre 18.000 dollari in costi energetici.

I requisiti di manutenzione variano in base alla complessità della progettazione e all'ambiente operativo. Budget annuale per la sostituzione dei cuscinetti ($ 200-800), la sostituzione della cinghia per le unità con trasmissione a cinghia ($ 50-200) e le ispezioni trimestrali ($ 300-600). Le applicazioni per l'aria pulita richiedono in genere una manutenzione ogni 6-12 mesi, mentre gli ambienti carichi di particolato potrebbero richiedere un'attenzione mensile. Le garanzie estese che coprono parti e manodopera per 3-5 anni costano l'8-15% del prezzo dell'attrezzatura ma forniscono un budget prevedibile per le applicazioni critiche.

Collaborare con produttori e rappresentanti

Fornire ai produttori informazioni complete sul sistema per ricevere selezioni accurate. I dettagli essenziali includono il flusso d'aria e la pressione statica richiesti, la composizione e la temperatura dell'aria, l'altitudine e le condizioni ambientali, i servizi disponibili (tensione, fase, frequenza), i vincoli di spazio e qualsiasi requisito speciale come la costruzione a prova di esplosione o certificazioni specifiche.

Richiedi selezioni ad almeno tre produttori per confrontare le opzioni, con tempi di consegna tipici che vanno da 4-8 settimane per configurazioni standard e 10-16 settimane per progetti personalizzati . Verifica che le proposte includano dati completi sulle prestazioni, livelli di potenza sonora, requisiti delle utenze, disegni dimensionali e certificazioni di conformità pertinenti al tuo settore.

Chiedi informazioni sulle capacità di assistenza sul campo, sulla disponibilità dei pezzi di ricambio e sulla reattività del supporto tecnico. I produttori con reti di assistenza locali riducono i tempi di inattività in caso di guasti, risparmiando potenzialmente migliaia di perdite di produzione. Esamina attentamente i termini della garanzia, poiché le garanzie standard in genere coprono 12-18 mesi dall'avvio o 24 mesi dalla spedizione, a seconda di quale evento si verifica per primo.