Le strutture industriali fanno affidamento su vari dispositivi di movimento dell'aria per supportare i processi di ventilazione, essiccazione, combustione e movimentazione dei materiali. Tra questi, ventilatori industriali , ventilatori e compressori vengono utilizzati frequentemente, ma le distinzioni tra loro vengono spesso fraintese. Sebbene muovano tutti aria o gas, il loro design, la pressione in uscita e le applicazioni previste sono molto diverse. Comprendere le differenze tra questi sistemi aiuta gli ingegneri, gli operatori degli impianti e i team di manutenzione a scegliere l'attrezzatura più efficiente ed economicamente vantaggiosa per ciascuna applicazione.

Comprendere le basi del movimento aereo

I dispositivi per la circolazione dell'aria funzionano in base allo stesso principio fondamentale: impartiscono energia all'aria o al gas per farlo fluire da un luogo all'altro. La differenza sta nella quantità di pressione che generano e nel modo in cui forniscono il flusso d'aria.

- Tifosi muovere grandi volumi d'aria a bassa pressione. Sono ideali per la ventilazione o il raffreddamento dove la resistenza dell'aria è minima.

- Soffiatori forniscono una pressione moderata e vengono utilizzati laddove l'aria deve essere spostata attraverso condotti, filtri o apparecchiature che creano resistenza.

- Compressori producono alta pressione e vengono utilizzati per comprimere aria o gas per lo stoccaggio o per alimentare sistemi pneumatici.

Ciascuno svolge un ruolo unico nelle operazioni industriali e la scelta di quello giusto dipende dalla pressione, dal volume e dall'uso finale richiesti.

Definizione di un ventilatore industriale

I ventilatori industriali sono dispositivi progettati per spostare una grande quantità di aria a una pressione relativamente bassa. Generalmente generano un aumento di pressione inferiore a 1,1 volte la pressione atmosferica. L'aria in uscita dal ventilatore è solo leggermente pressurizzata rispetto all'aria in entrata.

I ventilatori funzionano principalmente attraverso l'azione di pale rotanti collegate a una girante, che trasferisce l'energia meccanica dal motore all'aria. Le pale creano un flusso continuo che aiuta a far circolare l'aria o a rimuovere calore, polvere o fumi.

I ventilatori industriali si trovano nei sistemi di ventilazione, nelle torri di raffreddamento, nei forni, nelle unità HVAC e negli ambienti di produzione in cui è necessario il ricambio dell'aria o il controllo della temperatura.

Esistono due tipi principali di ventilatori utilizzati nell'industria:

- Ventilatori assiali – Questi muovono l’aria parallelamente all’albero delle pale, proprio come un ventilatore domestico. Sono efficienti per flussi d'aria ad alto volume e a bassa pressione.

- Ventilatori centrifughi – Questi muovono l’aria radialmente utilizzando una girante rotante per aumentare la velocità e dirigere l’aria verso l’esterno. Possono sopportare resistenze più elevate e sono adatti per sistemi canalizzati.

I ventilatori vengono scelti principalmente per applicazioni che richiedono un flusso d'aria elevato e una bassa pressione. Sono apprezzati anche per la loro semplicità, il consumo energetico relativamente basso e la facilità di manutenzione.

Definizione di un ventilatore industriale

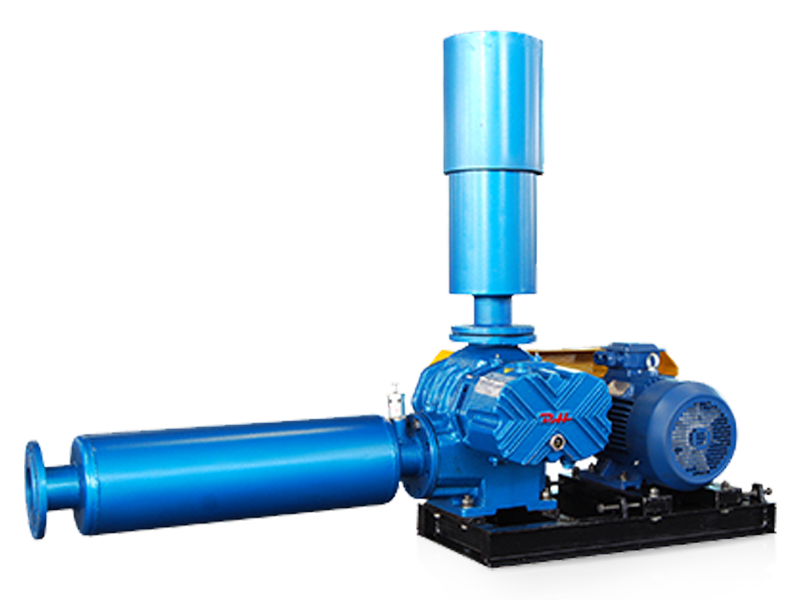

Un ventilatore industriale colma il divario tra un ventilatore e un compressore. Fornisce una pressione maggiore rispetto a un ventilatore ma inferiore rispetto a un compressore. In termini tecnici, un ventilatore fornisce tipicamente un rapporto di pressione compreso tra 1,1 e 2,0 volte la pressione atmosferica.

I soffiatori sono progettati per spostare aria o gas attraverso sistemi in cui esiste una resistenza moderata, come condotti lunghi, filtri o apparecchiature di processo. L'obiettivo è mantenere un flusso d'aria costante contro questa resistenza.

I tipi più comuni di soffiatori includono:

- Soffiatori centrifughi – Utilizzano giranti con pale multiple per accelerare l'aria verso l'esterno dal centro e convertire la velocità in pressione. Sono adatti per applicazioni quali la combustione in forni, l'aerazione delle acque reflue e la raccolta delle polveri.

- Soffiatori volumetrici – Intrappolano un volume fisso d'aria e lo spingono attraverso l'uscita. Possono fornire un flusso costante indipendentemente dalla pressione del sistema e sono spesso utilizzati nelle applicazioni di trasporto pneumatico, trattamento delle acque reflue e vuoto.

I soffiatori sono versatili e possono gestire aria pulita, polverosa o leggermente contaminata. Il loro design garantisce un flusso d'aria costante e controllabile, fondamentale nei processi in cui la stabilità della pressione influisce sulla qualità del prodotto o sull'efficienza del sistema.

Definizione di un compressore industriale

Un compressore prende l'aria o il gas e lo comprime a pressioni molto più elevate, spesso diverse volte la pressione atmosferica. È progettato non solo per spostare l'aria ma per aumentarne la densità riducendone il volume. L'aria compressa risultante immagazzina energia che può essere utilizzata per lavori meccanici, come l'azionamento di utensili pneumatici, valvole o attuatori.

I compressori si dividono in due categorie principali:

- Compressori volumetrici – Comprimono l’aria riducendo il volume di una camera stagna. I tipi comuni includono compressori a pistone, a vite e a palette.

- Compressori dinamici – Questi utilizzano giranti a rotazione rapida per impartire velocità e quindi convertirla in pressione, come si vede nei compressori centrifughi e assiali.

Poiché i compressori sono progettati per una pressione di uscita molto più elevata rispetto ai soffianti o ai ventilatori, richiedono materiali più resistenti, guarnizioni più strette e più energia. Il loro funzionamento è tipicamente continuo in ambienti industriali dove la pressione dell'aria costante è fondamentale.

Differenze di pressione e flusso

Il modo più semplice per distinguere tra ventilatori, soffianti e compressori è confrontare i loro intervalli di pressione.

- Tifosi – Genera un rapporto di pressione fino a 1,1

- Soffiatori – Generare un rapporto di pressione compreso tra 1,1 e 2,0

- Compressori – Generare un rapporto di pressione maggiore di 2,0

Questa differenza nella capacità di pressione influisce sul tipo di flusso che creano. I ventilatori producono un grande volume d'aria con una bassa pressione, i ventilatori forniscono un volume d'aria moderato con una pressione media e i compressori generano un'alta pressione con un volume d'aria relativamente basso.

Consumo ed efficienza energetica

Il consumo di energia aumenta all’aumentare della pressione richiesta. I ventilatori sono i dispositivi più efficienti dal punto di vista energetico perché funzionano a bassa pressione. I ventilatori consumano più energia perché devono superare una maggiore resistenza del sistema, mentre i compressori sono i più energivori perché la compressione dell'aria ad alte pressioni richiede una potenza significativa.

Per migliorare l'efficienza, i sistemi moderni spesso integrano azionamenti a frequenza variabile o sistemi di controllo per adattare l'uscita del flusso d'aria alle richieste del processo. La scelta dell'attrezzatura giusta per il campo di pressione richiesto previene sprechi di energia e costi operativi inutili.

Variazioni costruttive e progettuali

Sebbene il principio di base di trasmettere energia cinetica all’aria sia simile in tutti e tre i dispositivi, il loro design riflette l’uso previsto.

- Tifosi hanno pale larghe progettate per un ampio flusso d'aria e una bassa resistenza. I loro involucri sono relativamente aperti per consentire un flusso di volume elevato.

- Soffiatori hanno alloggiamenti e giranti più complessi che consentono loro di generare e mantenere una pressione media. Alcuni includono progetti multistadio per una maggiore pressione in uscita.

- Compressori avere camere o giranti ermeticamente sigillate con perdite d'aria minime. Sono costruiti con materiali ad alta resistenza per resistere a pressioni e temperature elevate.

Le differenze di progettazione influenzano direttamente non solo la pressione generata ma anche il tipo di manutenzione richiesta.

Applicazioni nell'industria

Ciascun dispositivo svolge una funzione specifica in una vasta gamma di ambienti industriali.

- Tifosi sono utilizzati per la ventilazione generale, il raffreddamento, l'asciugatura e la circolazione dell'aria. Sono essenziali nei sistemi HVAC, nelle officine di produzione e nelle installazioni di scarico.

- Soffiatori vengono utilizzati nel trasporto pneumatico, nell'alimentazione dell'aria di combustione, nei sistemi di vuoto, nell'aerazione delle acque reflue e nella raccolta delle polveri. Si trovano spesso dove è richiesto un flusso d'aria controllato a pressione moderata.

- Compressori vengono utilizzati per la fornitura di aria ad alta pressione, i sistemi di aria strumentale, il trasporto di gas, la refrigerazione e l'alimentazione di macchinari pneumatici.

In alcuni impianti, tutti e tre i sistemi funzionano insieme, con ventilatori che mantengono il flusso d'aria, ventilatori che forniscono la pressione di processo e compressori che gestiscono operazioni pneumatiche azionate da motore.

Considerazioni sulla manutenzione

Una corretta manutenzione è essenziale per un funzionamento affidabile e l’efficienza energetica.

- Tifosi richiedono la pulizia periodica delle lame, l'ispezione dei cuscinetti e il bilanciamento per evitare vibrazioni.

- Soffiatori necessitano di lubrificazione delle parti mobili, ispezione delle guarnizioni e monitoraggio dei filtri dell'aria e delle cinghie.

- Compressori richiedere cambi d'olio regolari, ispezione delle valvole limitatrici di pressione e monitoraggio della temperatura e delle vibrazioni.

La manutenzione preventiva aiuta a prolungare la durata di ciascun dispositivo e riduce i tempi di inattività non pianificati, che possono essere costosi in ambienti di produzione continua.

Selezionare l'attrezzatura giusta

La scelta tra ventilatore, soffiante o compressore dipende dai requisiti del processo. I criteri di selezione includono:

- Pressione e flusso d'aria richiesti – Maggiore è la pressione necessaria, maggiore è la probabilità che sia necessario un ventilatore o un compressore.

- Resistenza del sistema – Se l’impianto prevede filtri, condotti o tubazioni lunghe, un ventilatore può essere più adatto di un ventilatore.

- Efficienza energetica – L'utilizzo di un compressore dove è necessaria solo una ventola spreca energia. La chiave è adattare il dispositivo allo scopo previsto.

- Qualità dell'aria – I sistemi di aria pulita possono utilizzare ventilatori, mentre l’aria contaminata o carica di particolato spesso richiede ventilatori con alloggiamenti protettivi.

- Manutenzione e costi – I ventilatori sono i meno costosi e di più facile manutenzione, seguiti dai ventilatori e infine dai compressori.

Una corretta valutazione di questi fattori garantisce prestazioni ottimali e costi operativi inferiori.

La sovrapposizione delle applicazioni

In alcuni contesti industriali, la distinzione tra questi dispositivi potrebbe essere confusa. Ad esempio, un ventilatore ad alta pressione potrebbe svolgere funzioni simili a un ventilatore di fascia bassa e alcuni compressori a bassa pressione potrebbero funzionare in applicazioni simili a quelle dei soffiatori. Tuttavia, la comprensione dei relativi intervalli di pressione e delle funzioni previste previene un'errata applicazione che potrebbe portare a inefficienza energetica o danni alle apparecchiature.

Conclusione

Sebbene i soffiatori, i ventilatori e i compressori industriali muovano tutti aria o gas, il loro design, scopo e capacità di pressione li distinguono. I ventilatori muovono grandi quantità di aria a bassa pressione, i ventilatori generano una pressione moderata per i sistemi di processo e i compressori producono aria ad alta pressione per l’accumulo di energia o lavori meccanici.

Selezionare l'attrezzatura giusta non è semplicemente questione di scegliere il dispositivo più potente. Implica la comprensione della resistenza del sistema, delle esigenze di pressione, del consumo energetico e delle esigenze di manutenzione. Conoscendo le differenze tra questi sistemi, le industrie possono ottimizzare le prestazioni, ridurre i costi operativi e mantenere un ambiente di lavoro sicuro ed efficiente.